IC智能卡失效機理研究

文章出處:http://5052h112.com 作者:倪錦峰, 王家楫等 人氣: 發表時間:2011年10月08日

IC智能卡作為信息時代的新型高技術存儲產品,具有容量大、保密性強以及攜帶方便等優點,被廣泛應用于社會生活的各個領域。通常所說的IC卡,是把含有非揮發存儲單元NVM或集成有微控制器MCU等的IC芯片嵌裝于塑料基片而成,主要包括塑料基片(有或沒有磁條)、接觸面、IC芯片3個部分。傳統的IC卡制作工序為:對測試、信息寫入后的硅晶圓片進行減薄、劃片,分離成小芯片,再經裝片、引線鍵合、包封等工序制成IC卡模塊,最后嵌入IC卡塑料基板。

隨著IC產品制造工藝的提高以及高性能LSI的涌現,IC智能卡不斷向功能多樣化、智能化的方向發展,以滿足人們對方便、迅捷的追求。然而使用過程中出現的密碼校驗錯誤、數據丟失、數據寫入出錯、亂碼、全“0”全“F”等諸多失效問題,嚴重影響了IC卡的廣泛應用。因此,有必要結合IC卡的制作工藝及使用環境對失效的IC卡進行分析,深入研究其失效模式及失效機理,探索引起失效的根本原因,以便采取相應的措施,改進IC卡的質量和性能1。

由IC卡失效樣品的分析實例發現,芯片碎裂、內連引線脫落(脫焊、虛焊等)、芯片電路擊穿等現象是引起IC卡失效的主要原因,本文著重對IC卡芯片碎裂、鍵合失效模式及機理進行研究和討論,并簡略介紹其他失效模式。

1 芯片碎裂引起的失效

由于IC卡使用薄/超薄芯片,芯片碎裂是導致其失效的主要原因,約占失效總數的一半以上,主要表現為IC卡數據寫入錯、亂碼、全“0”全“F”。

對不同公司提供的1739張失效IC卡進行電學測試,選取其中失效模式為全“0”全“F”的100個樣品進行IC卡的正、背面腐蝕開封,光學顯微鏡(OM)觀察發現裂紋形狀多為“十”字、“T”字型,亦有部分為貫穿芯片的單條裂紋,并在頂針作用點處略有彎折,如圖1。碎裂芯片中的裂紋50%以上,位于芯片中央附近并垂直于邊緣;其余芯片的裂紋靠近芯片邊緣或集中于芯片。

圖1 芯片背面碎裂的OM照片

芯片碎裂歸根結底是由應力造成的,當外應力超出芯片碎裂強度時,芯片就會發生脆性碎裂2。制造工藝中減薄、上芯、壓焊、塑封是引起芯片碎裂隱患的主要工序,這些工序易造成芯片表面的微裂紋或損傷,外加應力時出現應力集中現象,特別是垂直表面裂紋的張應力,多集中于裂紋的尖端。當應力超過芯片的應力強度因子時,微裂紋就會失去穩定并發生擴展,從而大大降低了芯片的強度。

下面根據芯片碎裂物理機理,結合IC卡制作工藝(包括硅片的后道工序、模塊條帶制作、IC卡成型工藝),對導致IC卡薄芯片碎裂的根本原因進行深入分析。

圖2 芯片背面研磨損傷的OM照片

1.1 硅片減薄

標準的硅片背面減薄工藝包括貼片、磨片(粗磨、細磨)、腐蝕三道工序。常用的機械磨削法不可避免地會造成硅片表面和亞表面的損傷(圖2),表面損傷分為3層:有微裂紋分布的非晶層;較深的晶格位錯層;彈性變形層。粗磨、細磨后,硅片背面仍留有深度為15~20μm、存在微損傷及微裂紋的薄層,極大影響了硅片的強度。因此,需要用腐蝕法來去除硅片背面殘留的晶格損傷層,避免硅片因殘余應力而發生碎裂。實驗發現原始厚度為725μm的硅片,經磨片后,腐蝕深度約為25μm時可得到最大的強度值3;同時,分析表明,芯片在鍵合與測試時發生碎裂,往往是由于磨片時造成的損傷在隨后的腐蝕或化學機械拋光中沒有被完全去除而引起的。

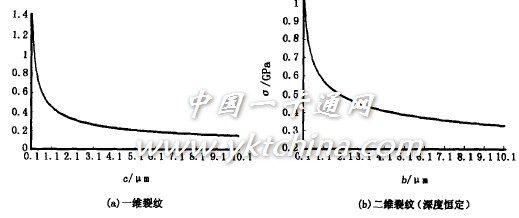

由Giffith微裂紋擴展理論4可知,長度為a的一維裂紋的擴展判據為σ2≥2Eγsπa,若腐蝕后芯片背面殘留裂紋長為c,并將楊氏模量E=106。9GPa,表面能γs=3。1J/m2等參數代入,可得到平面應力狀態常載荷條件下芯片碎裂的臨界強度為σ=0。46/c(GPa),圖3(a)給出了σ與芯片背面殘留裂紋長度的對應關系。

對于碎裂面垂直于芯片表面,深a、長2b的二維半橢圓型裂紋而言,則滿足Ccr=[(Φ2KIC2)/(1。2πσIC2)][2],其中Ccr=(acrbcr)1/2,acr為臨界裂紋深度,bcr為臨界裂紋半長;裂紋幾何因子Φ=(1。2π)1/2/Y。設裂紋長為2b,深度恒定為1μm,代入斷裂韌度KIC=0。82MPa,Y=1。42得,平面應力狀態常載荷條件下碎裂的臨界強度σ=0。58/4b(GPa),σ與芯片背面殘留裂紋長度、深度的對應關系如圖3(b)。可見,芯片碎裂臨界強度隨著微裂紋長度的增大而急劇降低,當裂紋大于1μm時,下降趨勢逐漸平緩,并趨于穩定小值。

磨片過程不僅會造成硅片背面的微裂紋,且表面的殘余應力還會引起硅片翹曲。硅片的背面減薄工芯對芯片碎裂有著直接的影響,因此需要開發新技術,實現背面減薄工藝集成,以提高硅片減薄的效率,減少芯片的碎裂。

圖3 碎裂臨界強度與長度對應關系圖

1.2 劃片工藝

減薄后的硅片被送進劃片機進行劃片,劃片槽的斷面往往比較粗糙,通常存在少量微裂紋和凹坑;有些地方甚至存在劃片未劃到底的情況,取片時就要靠頂針的頂力作用使芯片“被迫”分離,斷口呈不規則狀,如圖4為多個樣品的疊加圖。實驗表明,劃片引起芯片邊緣的損傷同樣會嚴重影響芯片的碎裂強度。例如:斷口存在微裂紋或凹槽的芯片,在后續的引線鍵合工藝的瞬時沖擊下或者包封后熱處理過程中由于熱膨脹系數(CTE)的不匹配產生的應力使微裂紋擴展而發生碎裂。

圖4 IC卡芯片劃片槽斷口(多圖疊加)

為減少劃片工藝對芯片的損傷,目前已有新的劃片技術相繼問世:先劃片后減薄(dicingbeforegrinding,DBG)法和減薄劃片法(dicingbythinning,DBT)5,即在硅片背面減薄之前,先用磨削或腐蝕方式在正面切割出切口,實現減薄后芯片的自動分離。這兩種方法可以很好地避免/減少因減薄引起的硅片翹曲以及劃片引起的芯片邊緣損傷。此外,采用非機械接觸加工的激光劃片技術也可避免機械劃片所產生的微裂痕、碎片等現象,大大地提高成品率。

1.3 模塊工藝

模塊工藝包括裝片、包封等工序)的裝片過程中,裝片機頂針從貼片膜上頂起芯片,由真空吸頭吸起芯片,將其粘結到芯片卡的引線框上。若裝片機工藝參數調整不當,亦會造成芯片背面損傷,嚴重影響芯片強度:如頂針頂力不均或過大,導致頂針刺穿藍膜而直接作用于芯片,在芯片背面留有圓型損傷坑;或頂針在芯片背面有一定量的平等滑移過程,留下較大面積的劃痕,此現象在碎裂芯片中占了相當比例。

圖5 頂針作用過程芯片張力分量極大值與接觸半徑關系

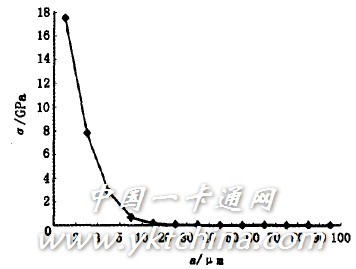

Fig頂針作用可等效為Vicker壓痕器4壓載過程,將對芯片表面造成局部損傷。現將頂針對芯片背面的觸碰過程(暫不考慮頂針的滑移)簡化為球對稱平面垂直加載的理想情況,則兩者接觸圓半徑a隨垂直載荷P的變化為a=34PR(1-v2)/E+(1-v′2)/E′1/3=αP1/3,式中R是頂針端部半徑,E,v和E′,v′分別為芯片、頂針端部的楊氏模量和泊松比。在接觸圓的邊緣,芯片的張應力分量達到極大值σm=12(1-2v)P0,其中P0=P/πα2是端部所受的垂直應力,σm為作用在徑向方向并且與材料表面平等的應力。由于頂針尖端半徑較小,取硅材料v=0。28,在1N頂力作用下,得到芯片張力分量極大值與接觸半徑的對應關系如圖5。可見,初始情況下,接觸半徑很小,芯片張力分量初始值可達到GPa量級,與前面計算結果比較可知,頂針過程是芯片碎裂的一個主要誘因。

在特定接觸半徑下,芯片表面接觸圓外的張應力與離接觸中心的徑向距離間滿足σr=σm(a/r)2,隨離接觸中心的徑向距離r的增大σr下降。因此,在離頂針作用點一定范圍內,芯片表面仍存在張應力表面層,為裂紋產生及擴展提供了非常有利的條件。

此外,伴隨壓痕作用,芯片常發生破片現象,即在壓痕的周圍有部分材料呈碎屑狀。頂針作用時,在壓痕表面下的形變帶會有橫向裂紋的產生,壓痕作用消失后,橫向裂紋會發生增殖直至樣品表面,導致破片的產生。一般情況下,壓力越大,破片現象越嚴重。

當頂針作用在芯片背面的滑移過程時,頂針端部受到垂直載荷成比例的摩擦阻力作用,使得接觸圓的張應力隨之增高。同時頂針滑過芯片,會在其背面留下條帶狀劃痕,有可能產生細微碎屑,楔入硅襯底材料形成微裂紋,極大地影響了芯片的強度。

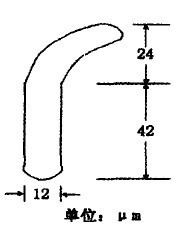

對開封后的IC卡芯片背面進行OM觀察,發現約大部分碎裂芯片的裂紋處或其附近都存在頂針劃痕,多為直線帶有彎鉤的形狀,且裂紋在劃痕處均有不同程度的彎折。劃痕尺寸較大,一般長數十μm,寬大于10μm,且有一定深度,約為幾μm(圖6為20個樣品劃痕形狀、大小統計數據所得示意圖)。

圖6 頂針劃痕示意圖

1.4 成型工藝

IC卡成型工藝中,由于制作工藝因素,模塊厚度、卡基凹槽幾何形狀間存在一定差異,不能完全匹配,從而會引發較在成倍應力,加上使用過程中的不同材料的熱脹冷縮或者外力扭曲,也容易引起芯片碎裂。

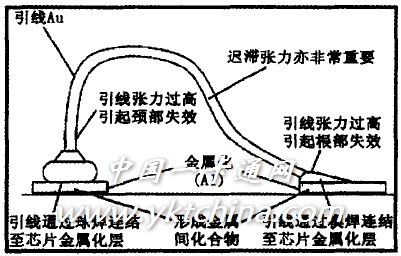

圖7 鍵合引線工藝中的失效機理

2 鍵合相關失效

IC卡組裝工藝中,因鍵合引起的失效也是影響IC卡質量和可靠性的重要因素之一。鍵合失效主要表現為IC卡電學特征上的不連續,如開路同時伴有短路、漏電等現象,或出現“輸入高”或者“輸入低”的失效。圖7給出了與鍵合相關的諸多失效機理6。

焊盤/引線界面需有合金化過程以形成良好的接觸,但過渡的合金化會導致金屬中間化合物(IMC)的形成,引起鍵合失效。鍵合引線的張力也是引起鍵合失效的重要參數之一,張力過小,會導致引線過于松軟,與其他引線形成短路;引線張力過大則通常會引起鍵合處的斷裂或開裂,如圖8(a,b)為鍵合失效樣品的芯片的正面照片。

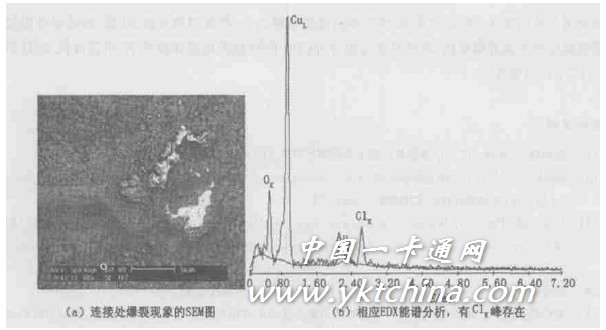

圖8 鍵合相關失效

水汽的侵蝕會引發電解效應,很大程度上加速金屬電遷移。焊盤基底諸如C等雜質沾污則會導致空洞的產生,引起焊盤隆起。圖8(c)所示為具有不連續電學特征的失效樣品。SEM,EDX(圖9)分析證明連結部位存在爆裂現象,且焊盤中有氯的存在。

3 注塑成型相關失效

與其他塑封IC產品一樣,注塑成型時的沖絲、包封材料空洞等現象也會引起IC卡的失效問題6。環氧塑封料在注塑成型時呈熔融狀態,是有粘度的運動流體,因此具有一定的沖力,沖力作用在金絲上,使金絲產生偏移,極端情況下金絲被沖斷,這就是所謂的沖絲。

圖9 連結處的爆裂現象,EDX能譜顯示了Cl的存在

假設熔融塑封料為理想流體,不考慮塑封體厚度,則塑封料流動對金絲的沖力大小可表示為F=Kfηυsinθ,其中F為單位面積的沖力,Kf為常數,η為熔融塑封料的粘度,υ為流動速度,θ為流動方向與金絲的夾角。由公式可知,塑封料粘度越大,流速越快,θ角度越大,產生的沖力就越大,沖絲程度也越嚴重,會引起短路或者引線連結處脫落,導致IC卡失效。

此外,注塑過程中留下的氣泡、小孔以及麻點(表面多孔)在后續工藝后會擴散、增大,易造成潮氣以及其他有害雜質的侵入,加速IMC的形成,引起焊盤腐蝕。

4 靜電放電引起的失效

靜電放電(ESD)是直接接觸或靜電場感應引起的兩個不同靜電勢的物體之間靜電荷的傳輸,常使芯片電路發生來流熔化、電荷注入、氧化層損傷和薄膜燒毀等諸多失效。

IC卡產呂由于封裝形式和使用環境的特殊性,芯片的工作條件較差,更易受到ESD的損傷。IC卡中的E2PROM存儲著重要的信息,若因ESD而引起數據出錯、丟失等,必將造成巨大的損失。所以IC卡芯片對ESD有較高的要求,一般大于4kV。

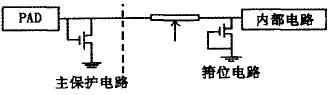

防護ESD的一種有效方法,即設計特定的保護電路。圖10即為一種基于CMOS工藝的IC卡芯片ESD保護電路7。該結構包括兩個部分:主保護電路和箝拉電路。在ESD發生時,箝拉電路首先導通,使輸入端柵上的電壓箝拉在低于柵擊穿的電壓。中間的串聯電阻起限流作用,更重要的是使PAD上的電壓能觸發主保護電路的開啟,使ESD能量通過主保護電路得到釋放。

圖10 一種ESD保護結構線路圖

此外,通過改善生產工藝、控制使用環境等也能有效減少ESD的發生。傳統的IC卡采用引線鍵合條帶技術,芯片碎裂是其最主要的失效機理。通過改進研磨、劃片等工藝技術,提高組裝(特別是裝片時的頂針過程)、鍵合、模塊鑲嵌等工藝質量,可大大降低芯片碎裂率,提高IC卡的成品率和可靠性。

此外,與引線鍵合、注模相關的失效,如虛焊、脫焊、引線過松、過緊、沖絲或由于外界潮氣的侵入和電學因素的共同作用而形成IMC等都將降低IC卡的可靠性,引起IC卡失效,可通過改進相應的工藝技術來減少此類失效的發生。ESD亦是IC卡失效的重要機理之一,嚴重時將導致Al線/多晶硅電阻燒穿、晶體管柵氧化層損壞或者結損傷,對此可通過設計專門的ESD保護電路徠提升IC卡芯片抗ESD的能力,以提升IC卡的可靠性。